|

浸渍及压缩制备密实化木材的研究进展时间:2021-07-28 摘 要 对人工林木材进行密实化处理是改良木材性能、拓宽应用领域的重要途径之一。本文聚焦木材密实化工艺及其机理,重点阐述浸渍和压缩两种密实化处理方法,分析不同密实化方法对改性木材性能的影响,并展望木材密实化研究的发展趋势。 关键词 人工林木材;密实化;浸渍;压缩 木材具有比重大和导热系数低等特点,作为一种可再生天然材料,广泛应用于结构工程领域[1]。20世纪末,我国实施天然林资源保护工程,人工林面积和蓄积量快速增长。但人工林木材存在密度小、材质软、尺寸稳定性差、易腐朽霉变等缺点,限制了其作为结构工程材料的应用。如气干杨木(Populus spp.)的平均密度仅为0.4 g/cm3,抗弯强度(MOR)、弹性模量(MOE)分别<60 MPa、8 000 MPa[2],无法直接用作结构材料。因此,采用环保高效的方法对人工林木材进行处理,改善其物理力学性能,提高利用价值,对实现林业产业高质量、可持续发展具有重要的意义。 木材密实化是通过提高木材密度来改善其物理力学性能,主要处理方法包括浸渍处理和压缩密实化。随着木材工业的快速发展,国内外木材密实化研究取得了一定的进展。本文总结了国内外人工林木材的密实化研究进展,旨在为木材密实化技术的发展和应用提供科学依据和技术支撑。 1 浸渍处理通过将低分子量的树脂、乙烯基溶液、蜡等物质以真空加压的方式浸注到人工林木材的孔隙中,经干燥固化,可以获得密度较大的改性木材[3]。由于大部分浸渍物的尺寸大于木材细胞壁纹孔尺寸,因此浸渍的填充物多聚集在木材细胞腔中,部分浸渍物与木材细胞壁中的官能团发生化学交联反应。经过浸渍处理后,木材的密度提高,强度、硬度增大,尺寸稳定性改善。常用的浸渍改性剂包括:热固性树脂、乙酰化试剂和蜡等。 1.1 树脂浸渍处理木材浸渍的树脂主要包括酚醛树脂(PF)、脲醛树脂(UF)、三聚氰胺甲醛树脂(MF)和糠醇树脂等。长期以来,国内外学者针对人工林木材树脂浸渍处理开展了大量研究。将热固性树脂浸注到人工林木材中,并进行压缩固定,可获得密实化改性木材,热固性树脂浓度和木材压缩率对改性材的物理力学性能具有显著影响,其随树脂浸渍量的增大而提高[ 随着木材加工产业的快速发展,单一的树脂增强方法已无法满足市场对高性能产品的迫切需求。为赋予木材多种功能,采用树脂与功能性助剂结合的浸渍处理方法逐渐受到关注,在提高人工林木材物理力学性能的同时,还可以赋予其阻燃、防腐等性能。 增强阻燃一体化的树脂改性技术不仅提高了处理材的物理力学性能,其防腐和阻燃性能分别达到耐腐II级和阻燃B1级[10]。在木材表面性能方面,将染料添加到热固性N-羟甲基三聚氰胺和PF中,不仅可以提高水青冈(Fagus spp.)的耐候性能,还提高了处理材表面颜色的稳定性[11]。将pH值为8的水性三聚氰胺改性UF树脂(MUF)、质量分数均为1%的酸性大红G染料和碳酸钠助剂混合,可获得储存期长、渗透性高的MUF型复合染色剂,经其处理的杉木(Cunninghamia lanceolata)上染率和色牢度均得到改善[12]。 目前,树脂浸渍是提高人工林木材利用价值的重要手段,虽然树脂浸渍多功能改性木材已应用于家具与室内装饰材料中,但在实际生产过程中仍存在一些问题。如热固性树脂固化时间短、工艺控制难;醛类树脂产品在生产和使用过程中会释放甲醛,危害环境和人体健康。糠醇作为天然环保的改性剂,其改性材虽已进入市场。但在改性工艺中,以增重率表征树脂存留率的方法误差较大,可通过建立数学模型测定树脂存留率,实现糠醇改性技术成本与改性材性能的精准匹配。 1.2 乙酰化处理乙酰化处理是通过乙酸酐与木材反应,木材细胞壁中部分羟基酯化(图1),从而改善其尺寸稳定性[13]。Laine等[14]先后对辐射松(Pinus radiata)进行乙酰化预处理和热压,获得密实化木材,经过乙酰化处理的木材尺寸稳定性和表面硬度均优于未处理材,且密实化木材表面光滑度提高。乙酰化木材的纤维饱和点低于15%,其表面疏水性得到改善[15]。Marsich等[16]采用三次负压乙酰化浸渍处理杂交杨木(Populus spp.),结果表明,乙酰化杨木呈现优异的强度、断裂伸长率和抗风化性能。此外,乙酰化处理的木材还具有很好的生物抗性,如抵抗真菌、白蚁等生物侵害等[17]。

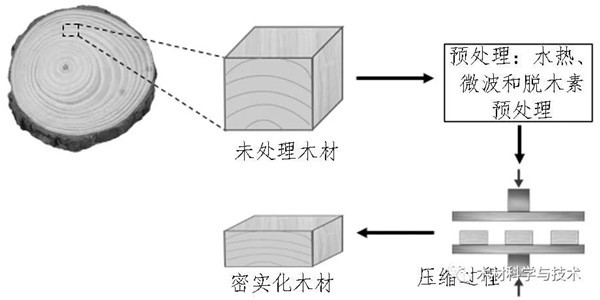

图1 酸酐与木材中细胞壁组分羟基发生接枝反应[13]Fig.1 Scheme of wood cell wall grafting with anhydride[13] 以乙酸酐为试剂的液相法生产工艺实现商业化,但在木材乙酰化处理过程中需要使用催化剂,改性材中残留的醋酸副产物需通过水蒸气后处理去除,导致乙酰化处理成本较高。改性材主要作为高档建筑、装饰材料等高附加值产品[18]。 1.3 蜡处理蜡是天然羧酸和醇的合成物,常用作木材防水剂[19],以乳液的方式浸注到木材的孔隙中,进而改善木材的尺寸稳定性[20]。目前,可用于木材密实化处理的蜡的种类比较丰富,如石蜡、褐煤蜡等天然蜡,以及费托蜡等新型合成蜡。 将乳化石蜡和铜唑混合处理南方松,可以改善因铜唑处理引起木材尺寸稳定性差的问题,同时增强了木材的防腐性能[21]。Scholz等研究发现经高温褐煤蜡浸渍处理后的松木和榉木的抗弯强度和硬度,较未处理材分别提高了45%和420%[22]。在真空加压条件下,使用高熔点费托蜡2120和3105H浸渍处理杨木和松木(Pinus spp.),不仅提高了木材的密度,增强了疏水性和力学强度,而且解决了蜡处理材在高温下表面不平整的问题[23]。 蜡处理在木质家具表面加工中已得到广泛应用,在此基础上研发的注蜡工艺可改善木材的尺寸稳定性和力学性能,然而现存的注蜡改性技术还不够完善。一方面,蜡处理主要采用物理填充方式,蜡易受大气环境中水和水蒸气的作用向木材表面迁移,蜡处理木材长期使用效果不佳;另一方面,在设备方面,难以实现高效均匀注蜡。因此,蜡处理方法尚未形成工业化生产。 2 压缩密实化木材压缩密实化技术是将木材进行水热、微波、脱木素等预处理,然后在外力作用下将其沿径向压缩致密,减小木材孔隙度,从而提高木材的物理力学性能(图2)。随着木材工业的快速发展,国内外木材压缩密实化研究取得了一定的进展,尤其在木材预处理方面。在预处理过程中,随着温度升高和含水率增加,木材刚性减小,阻尼增大,径向压缩率可超过50%。本文着重介绍不同预处理条件下的木材压缩密实化技术。

图2 压缩密实化木材流程图Fig.2 Schematic diagram of compressed wood 2.1 水热预处理水热预处理通常是在高温低氧的环境下对木材进行处理,在处理过程中将蒸汽或水作为加热介质,木材的塑性得到提高。水热预处理过程中,液态水在高温下变成水合氢离子充当酸,水解木材中的多糖并产生水溶性单糖(如阿拉伯糖、半乳糖、葡萄糖、木糖和甘露糖等),加速细胞壁聚合物中的脱乙酰反应和水解反应。经过水热和压缩处理后的木材强度、硬度和尺寸稳定性均明显改善,木材细胞壁成分由玻璃态转变至高弹态,木材塑性提高,从而避免木材在压缩过程中产生微孔结构损伤[24]。由于木材的半纤维素降解,纤维素结晶度增大,木质素聚合物发生交联反应,从而提高了木材的抗润胀系数[25]。 为了减小压缩过程中木材体积的损失,在特定工艺下压缩木材,可获得表面密实化木材,不仅减少能量消耗,而且保留了木材密度低的优势[26]。黄荣凤等[ 水热预处理技术在欧洲较为成熟,其产品主要用作室内外家具和装饰材料[31]。中国林业科学研究院木材工业研究所在水热预处理与压缩密实化结合方面开展了大量研究,其技术已在国内转化应用,通过调控水热预处理参数,实现木材的可控性层状压缩,获得的密实化木材具有成本低、轻质高强、绿色环保等特点,应用前景广阔。 2.2 微波预处理微波加热的原理是基于分子的极性特征,分子的永久偶极子迅速吸收电磁辐射,并将其转化为动能和摩擦热,产生显著的热效应,从而使木材内部和表面的温度同时迅速升高。Norimoto等[32]采用微波塑化的方法对不同树种、多种规格的大尺寸木材快速加热,不仅缩短软化时间,而且降低能耗。Dömény等[ 微波预处理技术可高效快速软化木材,但处理成本较高,设备复杂,针对不同应用的微波预处理工艺研究不足,目前该技术尚未实现广泛的工业化应用。今后应系统研究微波预处理效果与处理工艺之间的关系,发展微波预处理和压缩工艺的精准调控技术[35],实现该技术的产业化应用。 2.3 脱木素预处理最初引入脱木素预处理是为了改善木材在低压条件下树脂浸渍的效果[36]。胡良兵团队[37]使用碱性亚硫酸盐溶液脱除木材中约50%的木质素和70%的半纤维素,径向压缩至原厚度的20%,去除了部分木质素的木材微纤丝高度排列,相邻的纳米纤维之间形成氢键,经脱木素和压缩处理后的木材强度和韧性分别比天然木材高11.5倍和10倍,比强度优于大多数金属和合金。Frey等[38]利用双氧水和乙酸对木片进行脱木素预处理,再进行压缩密实化,获得的致密复合材料的拉伸强度和拉伸模量分别达270 MPa和35 GPa;另外通过变换热压模具使密实化木材呈现各种复杂形状,可实现高值化利用。脱木素溶剂种类影响压缩密实化的效果,氢氧化钠溶液脱木素制备的密实化木材压缩率、抗弯性能和表面硬度明显优于马来酸预处理[39]。Liu等[40]利用氢氧化钠和蒽醌的处理液对松木进行脱木素和压缩处理,密实化木材通过逐层堆叠分别获得各向同性和各向异性的木质产品,其最大抗拉强度分别为561 MPa和330 MPa。然而蒽醌对人类健康和生态环境具有危害,不符合绿色可持续发展观。 脱木素预处理可大幅度提高软质木材的强度和硬度,拓宽处理材的应用领域。现有的脱木素技术,如碱性和亚硫酸盐制浆工艺,都需要使用加压容器在高温下进行,是能源密集型的处理方法;使用过氧化物去除木质素成本高,难以回收再利用,造成环境污染。脱木素预处理与压缩密实化结合的方法还处于初级阶段,应从其理论研究、技术应用等方面继续深入开展研究。 3 结语木材密实化技术可以改善人工林软质木材的物理力学性能,实现人工林木材的高值化利用,是开发新型改性木材的重要技术之一。目前,木材密实化预处理研究仍存在两个亟待解决的问题: 1)如何优化预处理工艺参数,降低原材料成本、提高生产效率,在绿色可持续发展的目标下实现木材密实化的推广和应用。 2)采用脱木素预处理方法制备密实化木材是实现木材加工产业转型升级的重要技术手段,但需进一步探讨其工艺和机理,开发低温高效的脱木素技术,降低化学原料回收成本。 未来应聚焦研发高效低廉、可持续发展的木材密实化预处理技术,密实化木材表面涂覆功能性涂层,开发多功能木材密实化技术。此外,对木材脱木素预处理的研究还处于实验室阶段,建议开展中试试验,发展大尺寸人工林木材的脱木素密实化技术。 |