|

刨花形态和施胶量对玉米秸秆刨花板性能的影响时间:2021-06-08 摘 要 以黑龙江省产玉米秸秆为原料,加工6种不同形态的刨花,将刨花形态和施胶量作为两个密切相关的变量进行综合分析,探究制备综合性能良好的玉米秸秆刨花板的工艺方法。结果表明,以筛分粒度24~30目刨花作为芯层、30~40目刨花作为表层制得的三层刨花板性能最佳,静曲强度为32.50 MPa,弹性模量为3.83 GPa,内结合强度为0.93 MPa,24 h吸水厚度膨胀率为14.21%,符合GB/T 4897—2015《刨花板》中干燥状态下使用的重载型刨花板(P4型)的要求。 关键词 玉米秸秆刨花板;刨花形态;施胶量;动态热机械分析;物理力学性能 生物质材料具有来源广、可再生、成本低廉以及生物可降解性好等优点[1]。农作物秸秆是生物质材料的重要来源,目前利用农作物秸秆制造的刨花板已被应用于包装、家具制造等诸多领域[ 秸秆刨花形态直接影响板材的力学强度、尺寸稳定性和表面性能等,是关乎产品质量的重要参数。关于秸秆刨花形态以及施胶量对刨花板性能的影响,本领域学者进行了大量相关研究。 左迎峰等[5]采用粗、细和粗细混合的秸秆刨花制备稻草板,探究不同尺寸刨花的最佳施胶量,并分析相同施胶量条件下刨花尺寸对板材性能的影响,发现粗料稻草板的静曲强度(modulus of rupture,MOR)和弹性模量(modulus of elasticity,MOE)最大,混合料稻草板的内结合强度(internal bond strength,IB)最大、吸水厚度膨胀率(thickness swelling,TS)最小。Li等[6]研究了6种不同形态稻秸制成的刨花板的力学性能,稻秸刨花板的MOR和IB均随刨花尺寸的减小呈现先增大后减小的趋势,而TS以及线膨胀率均随刨花尺寸的减小而增大。在其研究中,刨花尺寸分级较细,从而能较好总结刨花形态对板材性能的影响规律,对本研究有所启发。 郑超等[7]研究了刨花形态对麦秸刨花板力学性能的影响,主要分析了刨花长度因素的影响,发现长秸秆所制备板材的MOR和MOE均比短秸秆高,但IB低,TS高。根据其研究可以推测,刨花长厚比参数可能对秸秆板的性能具有明显影响。易顺民等[8]研究了施胶量和板密度对麦秸刨花板性能的影响,认为提高施胶量和板密度可以提高刨花板的综合力学性能和热稳定性。 关于利用玉米秸秆制备人造板,杨中平等[9]研究了3种不同尺寸刨花对玉米秸秆刨花板性能的影响,认为提高刨花长细比能提高板材静曲强度;王琪等[10]对比分析了长条状(长25~100 mm、宽8~13 mm、厚0.2~0.4 mm)和粉碎机粉碎的细碎状两种玉米秸秆刨花制备的板材的各项性能,发现长条状的大尺寸刨花制备的板材具有较高的MOR,但IB很低;而细碎刨花制备的板材虽MOR有所降低,但IB高很多。 通过这些研究可知,不同种类的秸秆刨花,刨花尺寸与形状对最终刨花板性能的影响不尽相同。目前,学者们都将刨花形态和施胶量作为单因素变量进行研究,尚未见将两者作为密切相关的变量进行详细综合分析的报道。对于玉米秸秆刨花板,有学者针对性地研究了秸秆刨花形态对秸秆刨花板性能的影响,但刨花分级很大,相关分析较笼统。此外,刨花形态对刨花板性能的影响不是简单的线性规律,不同产地的秸秆以不同方法加工,得到的刨花形态差异很大,其影响刨花板性能的作用机制表现得复杂多变,必须具体情况具体分析。 东北地区是中国的“黄金玉米带”,秸秆品质优良且产量大[4]。基于以上原因,本研究以黑龙江省产玉米秸秆为原料,在对玉米秸秆刨花进行精细筛分的基础上,详细探究刨花形态和施胶量两个因素对玉米秸秆刨花板性能的综合影响,进而探索制备综合性能较好的玉米秸秆刨花板的工艺,为秸秆刨花板的生产提供技术依据。 1 材料与方法1.1 试验材料1)玉米秸秆刨花 选用黑龙江省经过机械直收后得到的玉米秸秆,含水率约15%,经碎料机粉碎、筛网筛选、风选去除瓤和叶(瓤和叶质量比例小于1%)、干燥等处理后,得到6种不同形态、含水率3%~5%的秸秆刨花。采用筛分的方式对刨花进行分选,以筛分粒度值表征刨花形态。如图1所示,6种形态的玉米秸秆刨花均呈细条状;其形态参数测量结果列于表1,不同形态刨花的平均宽厚比区别不明显,而平均长厚比差别较大。

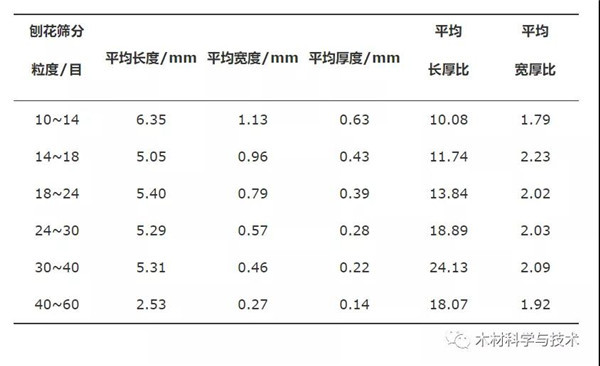

图1 6种形态的玉米秸秆刨花Fig.1 Six types of corn straw particles with different geometries 表1 6种形态秸秆刨花尺寸测量结果Tab.1 Geometrical measurements of six straw particles

2)胶黏剂 粉末脲醛树脂,由晴俊化工(中国)生产。脲醛树脂与水质量配比1∶1。固化剂采用质量分数为25%的氯化铵溶液,添加量为脲醛树脂胶液质量的2%。 1.2 主要设备仪器100 t试验热压机(型号DL-100 T)、万能力学试验机(AG-10TA)、动态热机械分析仪(DMA 242 E)、扫描电子显微镜(Apreo S)等。 1.3 板材制备单层刨花板幅面尺寸为340 mm×320 mm,目标密度0.80 g/cm3,厚度为10 mm。工艺参数:施胶量10%、12%和14%;热压温度155 ℃,压力3.0 MPa,时间5 min。采用单因素试验,以6种形态秸秆刨花为原料,分别以3种施胶量制备玉米秸秆刨花板。 根据单层刨花板的试验结果优化刨花形态,再按相同施胶量和热压工艺参数制备三层刨花板,表、芯层刨花质量比为1∶1,重复制板数量为3。 1.4 板材性能测试1) 理化性能测试 按照GB/T 17657—2013 《人造板及饰面人造板理化性能试验方法》,测试MOR、MOE、IB、2 h TS和24 h TS。 2) 断面微观形貌观测 对14%施胶量的试板IB测试后,切割制取尺寸为5 mm(长)×5 mm(宽)×1 mm(厚)的断裂面试样,对其表面喷金处理后进行微观结构分析。 3) 动态热机械性能测试 将板材切割成尺寸为50 mm(长)×10 mm(宽)×2 mm(厚)的薄片试样进行动态热机械分析,采用三点加载弯曲方法,振幅60 μm,加载频率1 Hz,温度范围25~220 ℃,升温速度5 ℃/min。 2 结果与分析2.1 刨花形态与施胶量对刨花板性能的影响2.1.1 静曲强度与弹性模量 不同刨花形态与施胶量条件下制备试板的MOR和MOE测试结果,如图2所示。

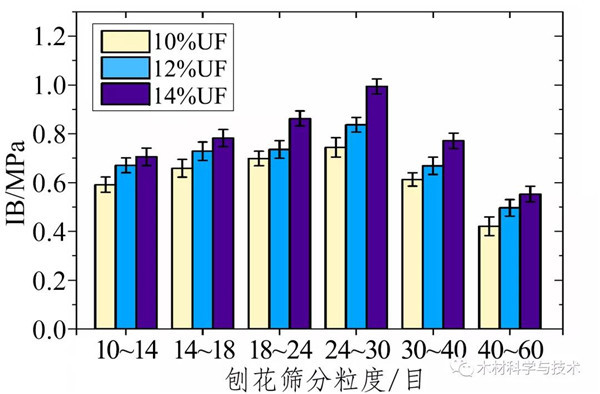

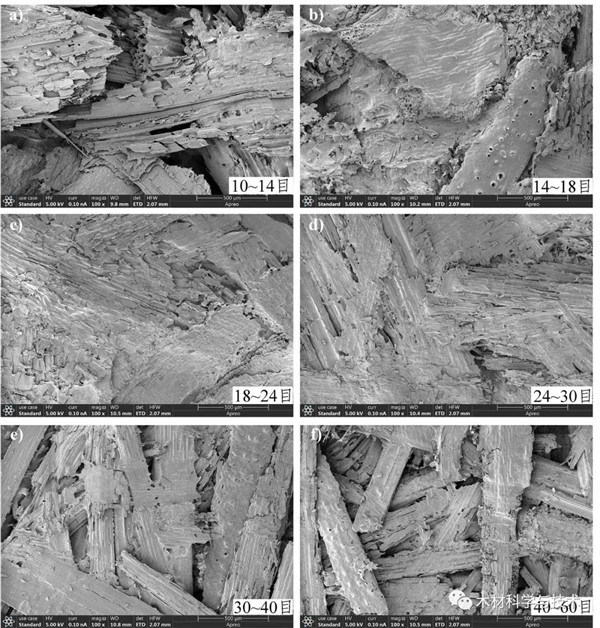

图2 刨花形态与施胶量对试板MOR和MOE的影响 Fig.2 Effects of particle geometry and resin content on the MOR and MOE of corn straw particleboards 从图2可以看到,在施胶量一定时,试板MOR受刨花形态影响较明显。在刨花筛分粒度为10~14目时,试板MOR较低。随刨花筛分粒度减小,试板MOR逐渐升高,30~40目刨花制成的试板具有最佳的MOR;但随着刨花筛分粒度进一步减小至40~60目时,试板MOR反而明显下降。 在施胶量一定时,试板MOE随刨花形态的变化趋势类似。长厚比大的刨花塑性好,热压时刨花之间的接触比较紧密,制成的刨花板通常具有更高的MOR和MOE[11]。从表1可知,本研究中不同筛分粒度玉米秸秆刨花的长厚比区别较大:在10~30目范围内,随着刨花筛分粒度减小,刨花长厚比逐渐增大,30~40目刨花具有最大的长厚比;而40~60目刨花长度迅速减小,长厚比出现回落。试板MOR和MOE与刨花长厚比的变化趋势基本一致。尽管40~60目刨花与20~30目刨花的长厚比相当,但前者制备试板强度不如后者,主要是刨花长度较小所致。表明对于玉米秸秆刨花板的MOR和MOE,虽然刨花长度有一定影响,但刨花形态的影响主要体现在长厚比参数上。总体来说,刨花长厚比越大,刨花板MOR和MOE越高。 对不同形态刨花,试板MOR受施胶量的影响规律不同。从图2中可以看到,在秸秆刨花筛分粒度为10~14目时,随施胶量增加,试板MOR不仅没有升高,反而出现降低。而当刨花筛分粒度小于14目时,随施胶量增加,试板MOR明显升高。Medved等[12]在胶黏剂中添加荧光剂,采用荧光光源和CCD相机研究胶黏剂和刨花尺寸对刨花板表面胶黏剂覆盖率的影响,验证了增大刨花尺寸、增加施胶量对提高刨花表面有效施胶量的积极效果。根据此研究,笔者认为施胶量和刨花形态共同作用于刨花的有效施胶量,从而影响刨花板的力学性能。又有研究表明,施胶量过高会使刨花板MOR出现降低[13]。10~14目刨花的比表面积较小,仅需较少的施胶量就能覆盖大部分刨花表面,当大部分刨花表面已经被胶黏剂覆盖时,进一步增加施胶量,反而会导致MOR降低。筛分粒度大于14目的刨花的比表面积较大,较少的施胶量不足以覆盖大部分的刨花表面,随着施胶量增加,刨花之间的胶接点增加,刨花板整体MOR升高。 对玉米秸秆刨花板而言,在刨花形态一定时,MOE受施胶量的影响较小。这是因为MOR表征的是板材弯曲断裂的限值,而MOE是板材弯曲变形阶段内应力与应变之间的比值。施胶量的增加改变了实际胶接面积,从而影响板材MOR的高低,但对板材弯曲过程中的应力应变比值的影响较小。 2.1.2 内结合强度 刨花形态与施胶量对试板IB的影响如图3所示。施胶量一定时,试板IB随着刨花筛分粒度的减小,呈现出先增大后减小的趋势,并在24~30目时达到最大值。对施胶量14%的试板IB测试后的表面进行扫描电子显微镜观测,如图4所示。

图3 刨花形态与施胶量对试板IB的影响 Fig.3 Effects of particle geometry and resin content on the IB of corn straw particleboards

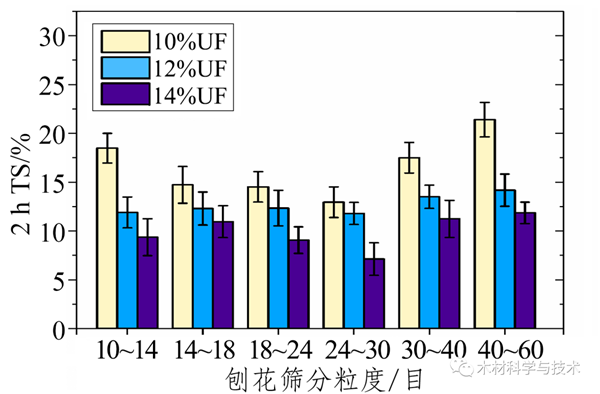

图4 IB测试后试件的表面扫描电镜图(施胶量14%) Fig. 4 SEM images of the IB fracture surfaces of straw particleboards (Resin content 14%) 从图4可以看到,在刨花筛分粒度为10~14目时,刨花筛分粒度较大,热压后刨花沿板材厚度方向可以被紧密地压实,但交织错叠的刨花之间 依然存在许多缝隙,导致单位面积内实际承受载荷的胶接面积较小,试板IB较低。在14~30目范围内,随着刨花筛分粒度减小,刨花之间的缝隙减少,单位面积内实际承受载荷的胶接面积增加,断面大部分刨花呈层状撕裂现象,板材IB较高。此外,Li等[6]研究认为,随刨花筛分粒度减小,刨花比表面积会增大,新增表面未覆盖蜡质和硅质,胶接体系内难以胶接的蜡质层表皮面积占全部刨花总表面积的比例下降。对玉米秸秆刨花同样存在这种效应,随刨花筛分粒度减小,刨花之间的平均粘接强度提高,在一定程度上有利于刨花板IB的升高;但随着刨花筛分粒度进一步减小,30~60目刨花比表面积增大,在施胶量一定时单位粘接表面上的胶量减小,刨花之间不能紧密粘接,反而出现许多缝隙,因此试板的IB降低。 从图3还看到,在刨花筛分粒度一定时,随着施胶量增大,试板IB整体呈增大趋势。这是因为施胶量增加使单位面积胶黏剂增加,热压时秸秆刨花之间的总粘接力增强,从而提高了试板的IB。 2.1.3 吸水厚度膨胀率 刨花形态与施胶量对试板2 h TS的影响如图5所示。在不同施胶量下,刨花形态对试板TS影响的程度不同。

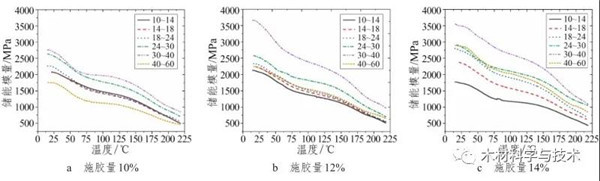

图5 刨花形态与施胶量对试板2 h TS的影响 Fig.5 Effects of particle geometry and resin content on the 2h TS of corn straw particleboards 在施胶量为10%时,随刨花筛分粒度减小,试板TS先降低后升高。刨花板吸水厚度膨胀的主要原因是刨花吸水在板材内部形成较大的内应力,克服刨花之间的粘接导致刨花板产生不可逆的厚度膨胀[ 从图5中还可以看到,在刨花筛分粒度一定时,随施胶量增加,试板TS明显减小。这与已有关于施胶量对刨花板吸水厚度膨胀率影响的研究结果相同[ 2.2 动态热机械分析(DMA)DMA可通过测定刨花板的动态黏弹性能,评价刨花之间的粘接强度。通常,当板材内部刨花之间的粘接强度高时,板材具有较高的储能模量和较低的损耗角正切值[16]。 储能模量表征黏弹性材料在动态形变过程中由于弹性形变而储存能量的能力,即材料的弹性。由图6所示试板DMA储能模量的测试结果可知,刨花形态对刨花板储能模量的影响呈现一定的规律性:在施胶量一定时,随刨花筛分粒度减小,刨花板的储能模量持续升高,且均在刨花为30~40目时达到峰值;而当刨花筛分粒度继续减小时,储能模量出现降低。

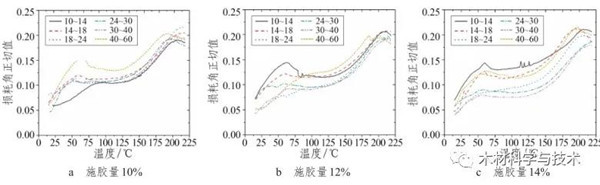

图6 刨花形态和施胶量对试板储能模量的影响 Fig.6 Effects of particle geometry and resin content on the storage modulus of corn straw particleboards 施胶量对试板储能模量的影响规律比较复杂:在刨花筛分粒度为10~24目时,施胶量增加,试板的储能模量变化不明显;而当刨花筛分粒度为24~60目时,试板的储能模量随着施胶量增加而明显升高。 黏弹性材料在动态形变过程中,不仅会发生弹性形变,还会发生黏性形变,外力对体系所做的功转变为高分子链之间的摩擦热。损耗模量即表征黏弹性材料在动态形变过程中由于黏性形变而耗散能量的能力,损耗角正切值是材料损耗模量与储能模量的比值。 试板DMA损耗角正切值测试结果如图7所示。随测试温度不断升高,板材中的脲醛树脂会发生玻璃态到高弹态(橡胶态)的缓慢转变,刨花之间的胶接层刚性变差,板材储能模量持续减小,损耗模量不断增大,损耗角正切值增大[

图7 刨花形态和施胶量对试板损耗角正切的影响 Fig.7 Effects of particle geometry and resin content on the loss angle tangent of corn straw particleboards 对不同施胶量,刨花形态变化对试板损耗角正切值影响的规律不同。当施胶量较小时,试板损耗角正切值受刨花筛分粒度值影响较小,仅在刨花筛分粒度小于40目时,板材损耗角正切值才会出现一定程度的增大。当施胶量较大时,随刨花筛分粒度减小,损耗角正切值不断减小,但当刨花筛分粒度小于40目时,损耗角正切值明显增大。对不同形态刨花,施胶量变化对刨花板损耗角正切值影响的规律亦不相同。当刨花筛分粒度为10~14目时,试板损耗角正切值随施胶量增加不断增大;当刨花筛分粒度为14~24目时,试板损耗角正切值随施胶量增加变化不明显;而当刨花筛分粒度值继续减小至24~60目时,试板损耗角正切值随施胶量增加而出现明显减小。 综上,施胶量为14%、筛分粒度为30~40目刨花制成的试板具有最高的储能模量和最小的损耗角正切值。 2.3 刨花板性能优化依据不同形态刨花与施胶量对试板性能影响,优选表层和芯层刨花筛分粒度,可以实现不同筛分粒度刨花力学性能的优势互补,从而提高板材综合性能。根据材料力学知识可知,刨花板受力弯曲时,表层材料承受最大弯曲应力,与芯层相比,表层材料的力学性能对板材MOR和MOE影响较大。因此,本试验选择MOR与MOE最高的30~40目刨花作为表层原料;同时,为提高板材整体IB,选择IB最高的24~30目刨花作为芯层原料。 基于以上表芯层刨花优选方法,以施胶量14%制备三层刨花板,板材理化性能测试结果列于表2。从表2中数据可以看到,三层刨花板具有更好的综合性能,其MOR达到32.50 MPa,同时IB达到0.93 MPa,综合了24~30目和30~40目两种单层刨花板的优势,达到GB/T 4897—2015《刨花板》中干燥状态下使用的重载型刨花板(P4型)的要求。 表2 三层刨花板和六种单层刨花板性能测试结果 Tab.2 Performances of three-layer particleboards and six types of single-layer particleboards

3 结论1)玉米秸秆刨花板的MOR与MOE受刨花形态与施胶量的影响。刨花长厚比越大,试板MOR和MOE越高;同时施胶量越大,试板MOR也越大,但施胶量对MOE的影响相对较小。 2)玉米秸秆刨花板的IB亦受刨花形态与施胶量的影响。施胶量越大,刨花板IB越大。扫描电镜观测分析结果表明,在10~30目范围内,随刨花筛分粒度减小,刨花之间的缝隙减少,粘接面积增加,试板IB较大;但刨花筛分粒度小于40目时,刨花单位面积上的胶量减少,板材内部缝隙增多,IB降低。 3)当施胶量超过12%时,玉米秸秆刨花筛分粒度对刨花板TS的影响较小;在刨花筛分粒度一定时,施胶量对刨花板TS的影响较大,增大施胶量可以明显降低刨花板TS。 4)刨花形态与施胶量对玉米秸秆刨花板的动态热机械特性具有较大影响,在施胶量为14%时,以筛分粒度30~40目刨花制成的板材具有最高的储能模量和最小的损耗角正切值。 5)以筛分粒度30~40目刨花作为表层原料、24~30目刨花作为芯层原料,采用脲醛树脂胶14%的施胶量,玉米秸秆刨花板的MOR、MOE、IB和24 h TS达到了GB/T 4897—2015《刨花板》中干燥状态下使用的重载型刨花板(P4型)的要求。 |