|

尿素-乙二醛树脂的优化合成及其对大豆胶黏剂的改性中国作为世界人造板生产、消费和进出口贸易的第一大国,每年用于人造板生产的胶黏剂用量高达1 600万t,主要包括脲醛树脂、三聚氰胺改性脲醛树脂、三聚氰胺-甲醛树脂、酚醛树脂等甲醛系合成树脂胶黏剂。 其中,脲醛树脂胶黏剂占到人造板胶黏剂的90%以上。甲醛系胶黏剂的生产需消耗不可再生的石化资源,其胶接制品还会释放对人体有害的甲醛。 以资源丰富又可再生的大豆蛋白、豆粕或大豆粉为主要原料,研发无甲醛添加、性能满足生产与使用要求的环保大豆胶黏剂,从而代替甲醛系合成树脂胶黏剂是解决人造板甲醛释放的一种有效途径。 当前,无甲醛添加的大豆胶黏剂已在胶合板、细木工板、实木复合地板等人造板产品中实现工业化生产和应用。 大豆蛋白或大豆粉本身为亲水性物质,常规的大豆胶黏剂通常存在耐水性能和胶合强度不理想等问题。 因此,通过物理、化学和生物改性的手段对大豆蛋白或大豆粉进行改性,可以提高大豆胶黏剂的胶合强度和耐水性能。 其中,以化学改性为主,常见的方法有酸碱处理、接枝共聚改性、共混改性和交联改性等。从经济性和改性效果来看,通过交联剂的功能基团与大豆蛋白或大豆粉中功能基团进行化学反应,形成了交联网络结构,可以赋予大豆胶黏剂优良的胶合强度和耐水性,取得了最佳的效果。 当前,国内外在木材工业生产中主要使用聚酰胺多胺-环氧氯丙烷(PAE)树脂溶液作为交联剂和分散剂,对脱脂豆粉进行交联改性而获得大豆胶黏剂。PAE溶液富含的氮杂环丁基阳离子在热压过程中能与脱脂豆粉中胺基及羧基有效反应而充分交联,从而使PAE改性大豆胶黏剂的胶合强度和耐水性能得到充分地提升,普遍超过我国II类人造板的性能要求,甚至能够满足I类人造板的制备要求。 然而,因为二乙烯三胺等生产原料价格昂贵,PAE树脂的固体组分价格通常在18 000~26 000元/t之间,从而导致PAE改性大豆胶黏剂的价格要比脲醛树脂胶黏剂高出40%~80%,限制了无甲醛添加大豆胶黏剂在木材工业中的广泛应用。 东北林业大学阚雨菲,高振华等拟采用价格更低的尿素(U)和乙二醛(G)为原料,研制一种无甲醛添加的环保水性尿素-乙二醛(UG)树脂,作为大豆胶黏剂的交联剂和分散剂。乙二醛是最简单的脂肪族二元醛,可与尿素等具有亲核性的化合物发生加成和缩聚反应,生成类似尿素-甲醛树脂结构的线型预聚物,可用作造纸湿强剂。借助于乙二醛存在的两个醛基,通过其中一个醛基与尿素的胺基反应,形成仍残留至少1个醛基的UG预聚物,通过其残留醛基与大豆蛋白中的胺基反应,实现大豆胶黏剂的交联。为了获得足量有效的残留醛基,保证UG树脂对脱脂豆粉的充分有效地交联,重点研究了G/U摩尔比对UG树脂结构和性能的影响,优化确定胶合性能满足要求又可替代昂贵PAE交联剂的低成本UG交联剂,促进环保大豆胶黏剂在木材工业中更为广泛的应用。 1 材料与方法 1.1试验材料 1.2试验方法 1.2.1 UG交联剂的制备 1.2.2UG改性大豆胶黏剂及其固化物的制备 1.2.3豆胶胶合板的压制 1.3测试与表征 1.3.1 UG交联剂与UG改性大豆胶黏剂的物化性能测试 1.3.2傅里叶变化红外光谱(FT睮R)分析 1.3.3热重(TGA)分析 1.3.4溶胶材胶测试 1.3.5胶合板的胶合性能 1.3.6胶合板的甲醛释放量 2 结果与分析 2.1 乙二醛与尿素的基本反应特性 乙二醛作为最简单的脂肪族二元醛,能与尿素按照图1a所示方式进行合成反应,生成线型结构的预聚物,但其产物的结构与G/U摩尔比有关。当反应体系的G/U摩尔比小于1.0时,其产物一端为尿素残基而另一端为醛基,仅醛基端对大豆蛋白具有交联活性;当反应体系的G/U摩尔比为2.0时,其产物两端都是对大豆蛋白具有交联活性的醛基,能够对大豆蛋白进行交联;当反应体系的G/U摩尔比大于2.0时,乙二醛理论上会进攻尿素亚胺基(—NH—)形成三乙二醛加成的支化结构产物,但由于乙二醛分子体积较大且尿素亚胺基的空间位阻很大,实际上无法形成支化结构产物,而是如报道所述两端为醛基封端的线型结构产物,即反应产物为线型结构产物和未反应乙二醛的混合物。相近固含量的UG交联剂,其醛值随着G/U摩尔比增加而非线性递增,但产物黏度在G/U摩尔比高于2.0后基本不增加,进一步证实UG交联剂在G/U摩尔比高于2.0后,多增加乙二醛难以与尿素继续反应,因此产物黏度基本不再增加(表1)。另外,所合成UG树脂的黏度介于3.8~5.1mPa·s,明显低于稀释到25%固含量的脲醛树脂黏度(9.2~18mPa·s),也间接证明所制备的UG树脂为低分子量的线型预聚物。

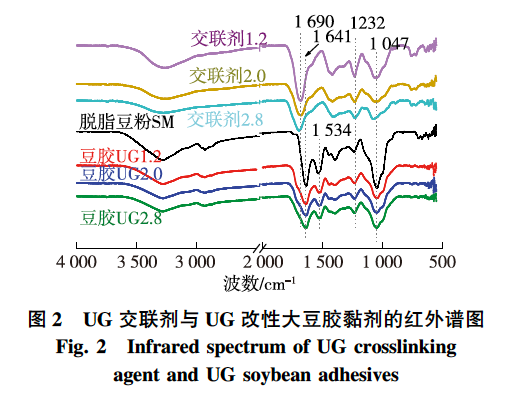

UG树脂的红外光谱如图2所示,当G/U摩尔比为1.2时,其3 279cm-1处尿素—NH峰、1 690cm-1处乙二醛C=O峰、1 047cm-1处尿素C—NH2峰的吸收强度均明显小于G/U摩尔比更高的UG2.0树脂和UG2.8树脂,说明由于乙二醛与尿素之间发生如图1a所示的加成反应,导致体系的醛基和胺基均被消耗。然而,UG2.0树脂和UG2.8树脂的峰强度非常接近,进一步证明G/U摩尔比大于2.0后乙二醛难以继续与尿素亚胺基(—NH—)反应形成支化结构产物。

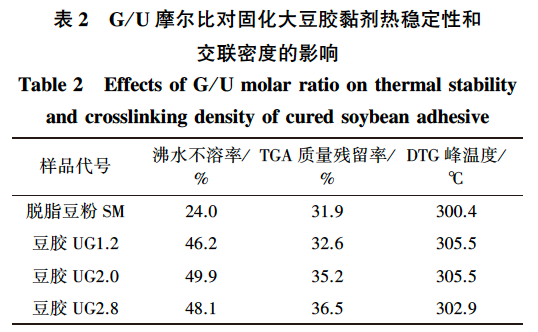

2.2UG改性大豆胶黏剂的交联特性 如果UG树脂两端都含有醛基,通过醛基与大豆蛋白残留胺基之间的缩合反应(图1b),大豆蛋白就能有效地被UG树脂交联,形成体型交联结构,从而赋予UG改性大豆胶黏剂良好的耐水性能。鉴于G/U摩尔比与UG树脂的分子结构关系,使用G/U摩尔比在1.2~2.8之间的5种UG树脂对脱脂豆粉进行交联改性,结果如表1所示。随着G/U摩尔比从1.2逐渐增加到2.0,乙二醛能在尿素羰基两端空间位阻较小的胺基(—NH2)发生有效的加成反应,并且随着摩尔比增加提高乙二醛与尿素的反应程度,UG树脂两端含有醛基的组分含量提高有利于交联,其分子量也会增加进而提高内聚强度,最终使大豆胶黏剂的黏度与UG树脂黏度呈现相近的增加趋势,胶合性能也相应增加;进一步提高G/U摩尔比到2.8,此时乙二醛难以再与尿素反应,使得UG树脂的黏度基本保持不变,但是对应UG树脂所调制大豆胶黏剂的黏度和胶合性能均呈现逐渐降低的趋势,这是因为相同固含量的UG树脂,其醛值越高说明含有未反应的乙二醛越多,那么能够有效交联脱脂豆粉的醛基封端产物含量就减少,从而导致大豆胶黏剂的交联密度降低。 UG改性大豆胶黏剂固化产物的红外光谱如图2所示,它们与脱脂豆粉SM具有相似的红外吸收峰,但是固化胶黏剂在3 279cm-1处和1 047cm-1处的吸收峰强度明显减弱、UG树脂在1 690cm-1处的醛基CO吸收峰消失,证实了脱脂豆粉中大豆蛋白能够按照图1b所示方式与UG树脂发生交联反应。关于固化胶黏剂交联程度的表征(表2)也表明,UG树脂改性的脱脂豆粉胶黏剂,其沸水不溶率在46.2%~49.9%之间,明显高于脱脂豆粉SM的沸水不溶率24.0%,进一步证实UG树脂能够良好地对脱脂豆粉进行交联;而且G/U摩尔比在2.0所得UG树脂改性大豆胶黏剂具有最高的交联程度,也说明乙二醛过量(G/U摩尔比大于2.0)并不能改善胶黏剂的交联效果。这归因于乙二醛的2个醛基紧凑相连,当其中一个醛基与脱脂豆粉的蛋白质反应后,另一个醛基的活性会明显降低,加之乙二醛存在较大空间位阻,使得多余乙二醛难以有效交联大豆蛋白。

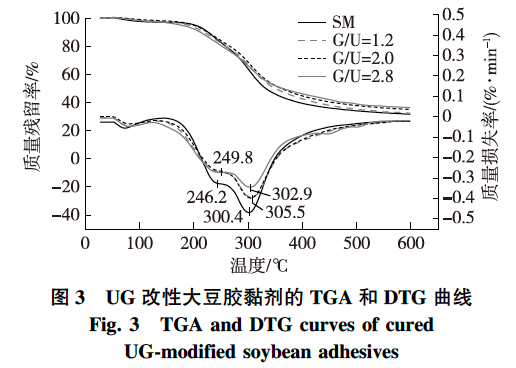

UG改性大豆胶黏剂的热重分析结果如图3所示,对于UG树脂改性大豆胶黏剂的加热降解过程存在3个阶段:第1阶段发生在80℃左右,归结于生物质基胶黏剂样品存在一定的水分,受热使水分蒸发,其质量损失率约为3%~4%;第2阶段发生在250℃左右,归结于胶黏剂或者脱脂豆粉中的低聚成分或亚稳结构受热降解所致,其质量损失约20%~25%;第3阶段主要发生在300℃以上,归结于胶黏剂主链结构的热降解,其质量损失率达40%以上,为热降解的主要阶段。表2中的热重分析数据表明,UG交联脱脂豆粉胶黏剂在600℃时的TGA质量残留率大于脱脂豆粉,增加交联剂UG树脂中的G/U摩尔比,质量残留率逐渐增大,但是相同G/U摩尔比增量下,胶黏剂UG2.8相对于UG2.0之间的质量残留率提升幅度小于UG2.0相对于UG1.2之间的提升幅度;此外,固化胶黏剂在300℃左右的主链结构热降解DTG表明,胶黏剂UG2.8最大热降解速率的峰温度为302.9℃,由于UG树脂的交联而稍高于脱脂豆粉,但是还是低于胶黏剂UG2.0和UG1.2(二者都约为305.5℃),与沸水不溶率的趋势一致,进一步证实了UG树脂中过量乙二醛并不能提高大豆胶黏剂的交联密度和热稳定性。 2.3UG改性大豆胶黏剂的胶合性能 不同UG树脂改性脱脂豆粉胶黏剂的胶合性能评价如表1所示。结果表明:随着G/U摩尔比从1.2逐渐增加到2.8,其胶合强度(干强度)和耐水性能(Ⅱ类湿强度)呈现先增加后降低的趋势;胶合强度均明显高于国家标准GB/T 9846—2015的要求值;除UG1.2外的胶黏剂虽然Ⅱ类湿强度的平均值都高于标准要求值,但只有胶黏剂UG1.6和UG2.0能够完全满足国家标准中关于Ⅱ类胶合板的耐水性能要求,其他改性大豆胶黏剂的Ⅱ类湿强度因存在较大的标准偏差,呈现出不稳定的耐水性或不充足的产品稳定性。通常固化胶黏剂的交联密度越大,其耐热性和耐水性越好。结合表2关于UG树脂改性大豆胶黏剂的交联密度和热稳定性评价结果可知,G/U摩尔比过低(<1.6)导致树脂分子量偏小、端醛基比例小从而不利于交联;G/U摩尔比过高(>2.4)使交联剂树脂存在过量乙二醛而阻碍交联,从而使UG改性大豆胶黏剂的耐水耐热性能降低;当G/U摩尔比为2.0时,UG改性大豆胶黏剂具有最佳的交联密度和热稳定性,从而具有最佳的Ⅱ类湿强度(1.48 MPa),而且所有试件都能耐受28h煮哺瑟仓笱环测试不开胶(表1)。考虑到乙二醛的价格(约6 000元/t,以质量分数40%工业品计)明显高于尿素(约2 300元/t),降低G/U摩尔比有利于进一步降低大豆胶黏剂的成本。因此,适于Ⅱ类人造板用UG改性大豆胶黏剂制备时,适宜的G/U摩尔比为1.6。 2.4UG改性大豆胶黏剂的成本分析和环保性 基于当前化工原料市场价格,用于Ⅱ类胶合板或细木工板生产的PAE型大豆胶黏剂的PAE交联剂溶液原料价格约为1 430元/t;而G/U摩尔比为1.6的UG树脂溶液(质量分数8%)的价格约为805元/t,原料成本较相同浓度的PAE树脂溶液降低了43.8%。使用脱脂豆粉调制大豆胶黏剂时,UG改性大豆胶黏剂的原料成本相比PAE改性大豆胶黏剂降低19.3%。此外,PAE树脂合成对设备、工艺要求要高于UG树脂,故生产UG改性大豆胶黏剂的成本相比PAE改性大豆胶黏剂进一步降低。由于UG树脂合成时无甲醛添加,采用干燥器法测定UG改性大豆胶黏剂所制备胶合板的甲醛释放量在0.063~0.074mg/L(表1),与PAE改性大豆胶黏剂所制备胶合板的甲醛释放量(0.06mg/L)相当,远低于日本标准JAS233—2008《日本胶合板农业标准》中F四星级板材的要求值(≤0.15mg/L),说明UG改性大豆胶黏剂和PAE改性大豆胶黏剂一样,属于无甲醛添加的环保生物质胶黏剂,使用UG树脂改性大豆胶黏剂不会引起胶合板甲醛释放量的明显增加。 结 论 1)以价格较低的尿素和乙二醛为原料,优化合成出1种可满足Ⅱ类人造板生产、无甲醛添加的新型交联改性剂UG树脂,其原料成本比当前工业化的PAE树脂(相同浓度)降低43.8%,与脱脂豆粉或豆粕粉常温搅拌混合后能用于Ⅱ类胶合板和细木工板生产。 2)UG树脂利用乙二醛与尿素反应后残留的醛基与大豆蛋白胺基之间的反应,实现大豆胶黏剂的有效交联,并改善胶黏剂的耐水性能;G/U摩尔比对UG改性大豆胶黏剂的交联密度、胶合性能和热稳定性有着重要影响,以G/U摩尔比为2.0时所合成UG树脂具有最佳胶合性能,但G/U摩尔比为1.6时具有适宜耐水性能和更低原料成本。 3)UG改性大豆胶黏剂也属于无甲醛添加的环保生物质胶黏剂,因其更低的原料成本和更低的合成技术要求,有望替代PAE树脂应用于Ⅱ类人造板的工业化生产。 该文发表于《林业工程学报》2020年第5期。 引文格式: 阚雨菲,阚浩峰,姜也,等.尿素-乙二醛树脂的优化合成及其对大豆胶黏剂的改性[J].林业工程学报,2020,5(5):69-75. |